Cùng với sự phát triển của nền kinh tế, yêu cầu về tốc độ và năng suất sản xuất ngày càng cao, giải pháp cân động trên băng tải giúp cho nhà máy hoạt động một cách liên tục, cung cấp chính xác lượng nguyên liệu cần thiết cho nhà máy, cho ra kết quả chính xác. cùng đọc bài viết dưới đây của cơ khí trường nhân nhé

Để giảm thiểu chi phí sản xuất, việc ứng dụng công nghệ tự động hóa vào sản xuất là vấn đề thiết yếu, ứng dụng của hệ thống cân động trên băng chuyền ngày càng lớn. Vì luôn đáp ứng yêu cầu đòi hỏi sự chính xác cao với năng suất tối ưu trong sản xuất.

Phục vụ trong hầu hết các lĩnh vực, công đoạn sản xuất: cung cấp nguyên vật liệu, cho từng giai đoạn, cân và đóng gói sản phẩm.

Xem thêm: Băng tải con lăn

Nhược điểm phương pháp cân tĩnh.

Nội dung chính

– Phương pháp cân tĩnh được sử dụng từ rất lâu nhưng luôn phải yêu cầu khoản thời gian dừng băng chuyền để dọc dữ liệu chính xác nên giảm năng suất rất lớn. Tăng thời gian của toàn bộ các công đoạn sau đó.

Nhược điểm của phương pháp cân động sử dụng công nghê cũ:

– Băng tải di chuyển thường làm vật tải dao động trong quá trình di chuyển và làm ảnh hưởng việc đọc giá trị của đầu cân. Vì thế rất khó xác định được giá trị cân đúng.

– Việc truyền dữ liệu từ đầu cân tới PLC là có hạn chế, không thể đạt tốc độ cao cần thiết.

– Sử dụng nhiều thiết bị bao gồm đầu cân, PLC, module đọc tín hiệu hoặc module truyền thông. Bên cạnh đó, để thêm 1 số chức năng mở rộng, người dùng phải mua thêm mô-đun mở rộng về gắn thêm lên PLC và lập trình (người dùng đầu cuối luôn trong trạng thái bị động).

– Khả năng truyền thông và lưu dữ liệu lên máy tính rất hạn chế do các công ty cung cấp băng tải cân thường không hỗ trợ viết các phần mềm lưu trữ Cơ Sở Dữ Liệu lên máy tính cho khách hàng. Điều này dẫn đến mất mát dữ liệu sản xuất, gây khó khăn cho việc truy vết dữ liệu về sau.

– Khả năng kết nối mạng nhiều trạm cân với nhau trong cùng nhà xưởng rất hạn chế nếu PLC không hỗ trợ truyền thông hoặc người thi công không nắm rõ vấn đề truyền thông công nghiệp.

MÔ TẢ HỆ THỐNG BĂNG CHUYỀN

Giải pháp điều khiển mới:

- Khắc phục các thiếu sót và nhược điểm ở phương pháp truyền thống.

- Có khả năng mở rộng dễ dàng, kết nối nhiều trạm cân với nhau một cách đơn giản.

- Thuận tiện cho người sử dụng và việc kiểm soát sản xuất trên máy tính, phục vụ mục địch sao lưu và thống kê;

- Hệ thống đáp ứng nhanh và cho độ chính xác cao.

- Tăng tính năng cho băng chuyền mà không cần thiết bị trung gian tốn kém

Ưu thế nổi trội

- Tín hiệu loadcell được đọc trực tiếp tới module của bộ điều khiển nên thời gian xử lý tín hiệu loadcell rất nhanh.

- Giảm chi phí do không sử dụng đầu cân

- Linh động trong viêc lập trình và cấu hình hệ thống khi sử dụng PLC là bộ điều khiển, nên có thể mở rộng bất kì chức năng nào nếu cần.

- PLC có tích hợp sẵn tính năng truyền thống như Profibus DP, Rs485, Rs232, CAN … nên có thể truyền giá trị cân lên máy tính dễ dàng, nhằm phục vụ cho nhu cầu lưu dữ liệu, đưa lên web và thống kê dữ liệu về sau;

Bảng thông số kỹ thuật:

| Trọng lượng cân thông dụng | 50 – 100kg |

Phương pháp xác định khối lượng | Sử dụng 4 loadcell |

Sai số định lượng mỗi bao | +/- 20g |

Nguồn điện sử dụng | 220V/50Hz |

| Màn hình LED thể hiện giá trị cân

| – Giá trị hiển thị: – Màn hình: 6 số, LED 16mm – Lọc nhiễu – Điện áp cung cấp: 24 VDC – RS422 |

Lọc nhiễu | Có |

Control I/O | Tuỳ vào yêu cầu KH để cài đặt số lượng in/out |

| Mắt đọc sản phẩm | – Số lượng: 1 hoặc 2 bộ – Omron. – Xuất xứ: Nhật Bản |

| Động cơ tải liệu | – Xuất sứ: Misubishi Nhật Bản – Công suất tiêu thụ: 750W – Nguồn sử dụng: 380V – Tần số: 50Hz – Tốc độ quay: 1400 vòng/phút – Tỷ số truyền: 1/20 |

| Dây băng tải | – Số lượng: 1 – Kịch thước (DxRxC): 3000x400x3mm |

| Khung cân | – Vật liệu: Thép CT3 – Số lượng: 01 – Kích thước (DxRxC): 1500x900x3mm |

Biến tần điều khiển động cơ | Rexroth EFC 3610 |

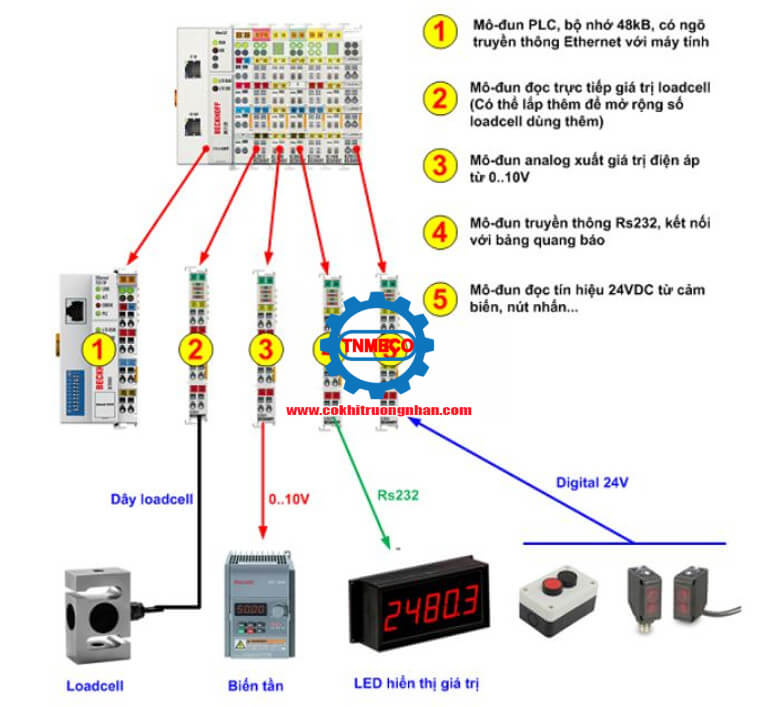

Sơ đồ giải pháp cân động băng tải

Bên dưới băng tải, chúng tôi sử dụng 4 loadcells đặt 4 góc của bệ băng tải như hình ảnh trên. 4 loadcells sẽ giúp cân chính xác khi vật nằm bất kì vị trí nào trên cân.

Xem thêm: Băng tải pvc